Techkon SpectroVision

SOLUCIÓN DE GARANTÍA DE CALIDAD DE IMPRESIÓN CON MEDICIÓN EN LÍNEA

MEDICIÓN INTEGRADA DE COLOR, VISUALIZACIÓN IMPRESIÓN EN CONTINUO Y COMPROBACIÓN DE CÓDIGO DE BARRAS

SpectroVision aborda los tres problemas prevalentes que contribuyen a aumentar los costos de producción y perder beneficios en la impresión flexo y packaging de ancho de banda estrecho y medio.

A una velocidad de impresión de hasta 300 metros/minuto, SpectroVision combina la medición de color basada en espectro, la visualización en tiempo real, y la comprobación de códigos de barras ISO/ANSI en un solo producto de tamaño compacto y que se puede instalar fácilmente en prácticamente cualquier prensa del mercado.

Durante los procesos de preparación y producción SpectroVision aporta a los operarios un feedback rápido que elimina la necesidad de detener y reiniciar la prensa para realizar mediciones y ajustes.

El diseño compacto de SpectroVision permite que se pueda montar fácilmente en máquinas flexo, hueco y digitales existentes. Utiliza dos pantallas táctiles que permite a los operarios cambiar fácilmente entre la visualización de la impresión, la comprobación de los códigos de barras en tiempo o visualizar los resultados de las mediciones de color, como densidad, deltaE, TVI, G7, etc.

SpectroVision ofrece un retorno de la inversión inmediato como resultado de procesos de preparación más cortos, menos desperdicio y tiradas de mayor calidad.

MEDICIÓN DEL COLOR

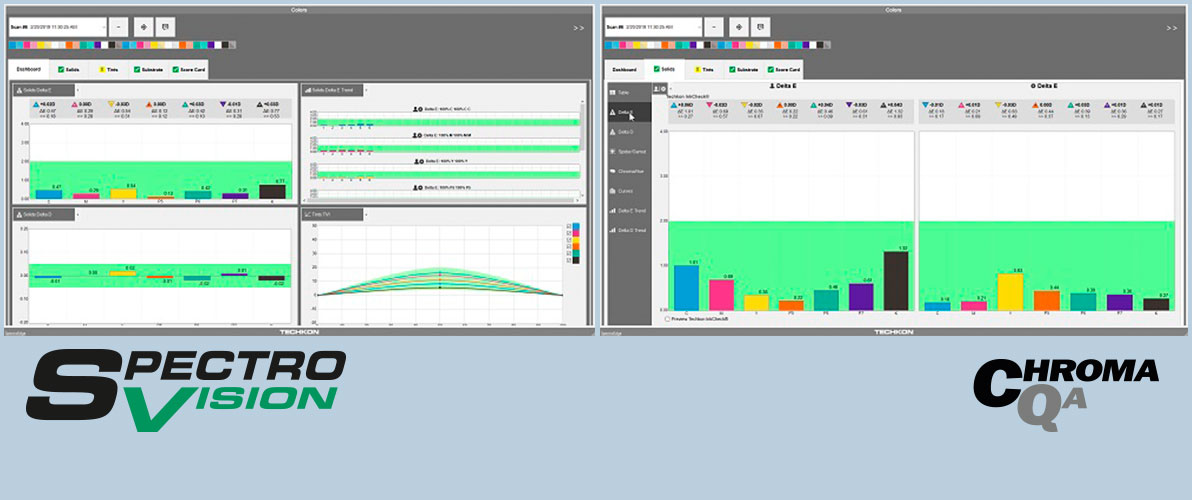

SpectroVision utiliza un verdadero espectrofotómetro de escaneo y es la única solución "inline" del mercado que puede medir una tira de control de prensa completa (hasta 100 parches de color) en una sola impresión, proporcionando a los operarios información instantánea que permite ajustes de color más rápidos. El software ChromaQA incluido permite crear rápidamente trabajos, valores de referencia de color y tolerancias de aprobación/fallo específicas del cliente. Durante la impresión los gráficos intuitivos brindan a los operadores resultados de color inmediatos, como densidad, deltaE, TVI, G7 y mucho más, junto con ajustes correctivos, por lo que los problemas se detectan antes.

VISUALIZACIÓN IMPRESIÓN EN VIVO

SpectroVision proporciona una visión en vivo y en alta resolución de la bobina en movimiento. Las ubicaciones clave de la imagen, como marcas de registro, logotipos, texto crítico, etc, pueden preprogramarse en cada trabajo, lo que permite al operador cambiar de ubicación con solo tocar un botón.

Además, los operadores también pueden conducir el sistema manualmente a cualquier otra ubicación dentro de la impresión que requiera monitoreo a lo largo de la tirada y el sistema recuerda estas ubicaciones clave y cualquier ajuste de aumento realizado por el operador.

COMPROBACIÓN DE CÓDIGOS DE BARRAS

Antes de la impresión, los códigos de barras se seleccionan, se cargan y se clasifican. Durante la impresión a máxima velocidad, se muestran los resultados de la comprobación de los códigos ISO / ANSI con una indicación de aprobación/fallo para el operario, mientras que un sistema opcional de marcado o ondulación del rollo, indica dónde ocurrieron los problemas en el rollo para un seguimiento posterior más fácil. También se pueden sacar informes para mostrar a los clientes las calificaciones de los códigos de barras durante toda la impresión.